Prior to the main extrusion process, the stored polymeric feed is mixed with various additives such as stabilizers (for heat, oxidative stability, UV stability, etc.), color pigments, flame retardants, fillers, lubricants, reinforcements, etc. to improve the product quality and processability. Mixing polymer with additives also help achieve the target property profile specifications.

For some resin systems, an additional drying process to prevent the degradation of polymer due to moisture is usually employed. On the other hand, for those which do not typically require drying prior to use, it might still have to undergo drying especially when these were stored in cold rooms and suddenly placed in a warmer environment thereby initiating moisture condensation on the surface of the material.

After the polymer and additives have been mixed and dried, the mixture is gravity fed into the feed hopper and through the extruder throat.

One common problem when handling solid materials like polymer powder is its flowability. For some cases, material bridging inside the hopper can occur. Thus, special measures like intermittent injection of nitrogen or any inert gas can be employed to disturb any polymer build up on the surface of the feed hopper thereby ensuring a good flow of the material.

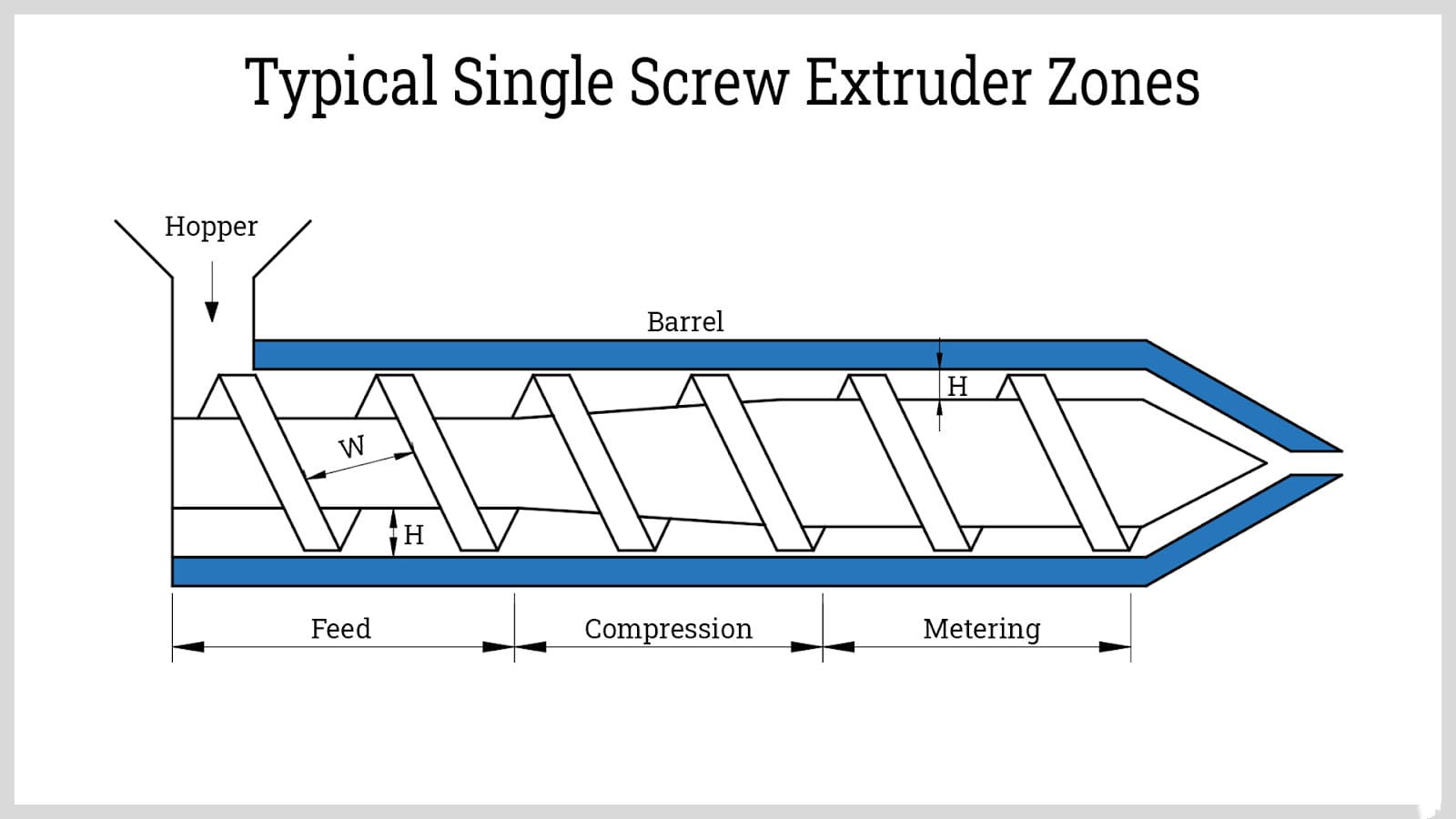

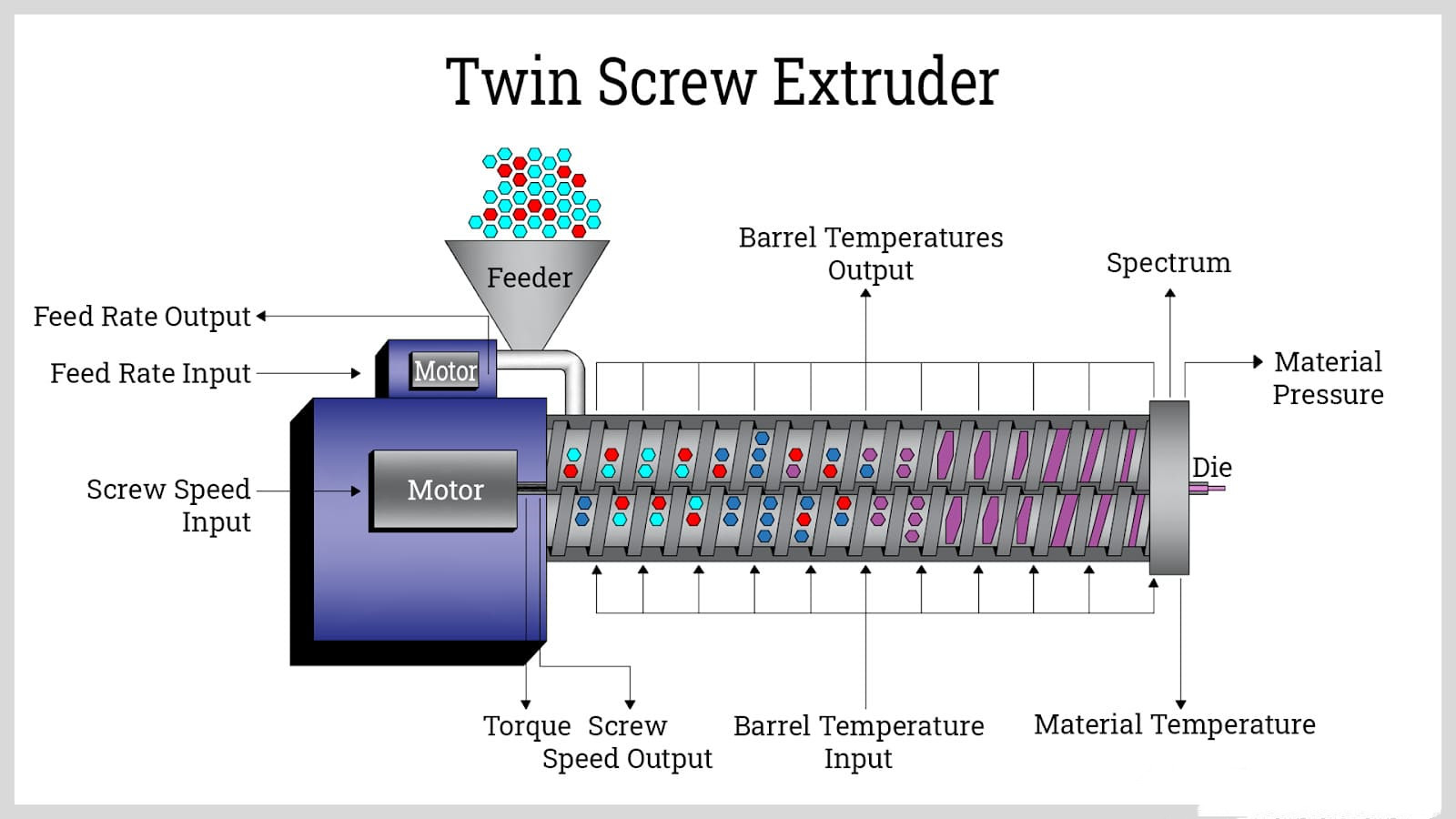

The material flows down into the annular space between the screw and the barrel. The material is also bounded by the screw channel. As the screw rotates, the polymer is conveyed forward, and frictional forces act on it.

The barrels are normally heated with a gradually increasing temperature profile. As the polymer mixture travels from the feed zone up to the metering zone, the frictional forces and barrel heating cause the material to be plasticized, homogeneously mixed, and kneaded together.

Lastly, as the melt approaches the end of the extruder, it passes first through a screen pack. The screen pack is used to filter any foreign materials in the thermoplastic melt. It also protects the die plate hole from clogging. The melt is then forced out of the die to acquire the die shape. It is immediately cooled and pulled away from the extruder at a constant velocity.

Further processes like flame treatment, printing, cutting, annealing, deodorization, etc. can be done after cooling. The extrudate will then undergo inspection and proceed to packaging and shipping if all product specifications are met.

Post time: Dec-08-2022